- HOME

- 鍛造製法

鍛造製法

現在製造されているマルケジーニホイール(*1)は、マグネシウム製・アルミニウム製ともに「鍛造製法」によってつくりだされています。鍛造とは、古くは鍛冶屋(かじや)の技術に起源があり、金属を希望する輪郭(形状)になるまで各方向からハンマーでたたいて(=鍛えて)製品をつくり上げる製法を言います。

ホイールの鍛造製法は高温状態の金属を高圧プレスで圧縮して「ブランク材(*2)」を成型することから始まりますがその原理と目的は同じです。鍛造品の代表的な特徴は、この工程を踏むことによる「金属諸特性(強度、伸び率など)の向上」にあり、ホイールの場合は軽量化と安全性の向上において大きな期待ができる製法と言えます。

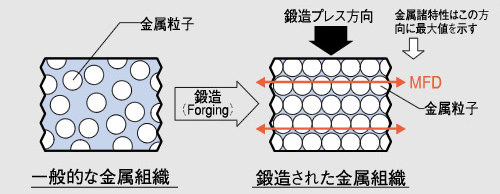

鍛造品の技術的観点における基本性能は、金属中の結晶粒度および熱処理状態によって決定します。しかし本来、鍛造によって得られる最大のメリットは金属組織中に生じる「MFD(Metal Flow Direction=金属流れ)」にあり、鍛造品質はこの特性の活用レベルによって差を生じます。MFD特性を理解し最大限に活用することこそが理想的な鍛造製品を完成させる上での王道であり必須条件となります。

(*1) 対象ホイールはアフターマーケット用ホイール。車両メーカー向けOEMホイールを除きます。

(*2) 圧縮成型後の切削加工仕上げ前の鍛造品の原型と言える素材。

[金属組織断面イメージ図]

鍛造された金属組織断面イメージ

鍛造することによって金属組織中の結晶粒度が高まり、金属の諸特性(強度・伸び率など)は向上します。結晶粒度のレベルは鍛造プレスの能力(圧力)に依存します。

また、鍛造品には圧縮により変形を受けた方向に金属組織が整列するという特性があり、金属組織中には植物の繊維や木材の木目のようなイメージのMFDがつくり出され、一般的に金属諸特性はMFDの方向と直角方向に最大値を示します。結果としてホイールという部品にとって理想的なMFD特性を与えた鍛造品をつくりあげることが性能向上の鍵を握っているのです。

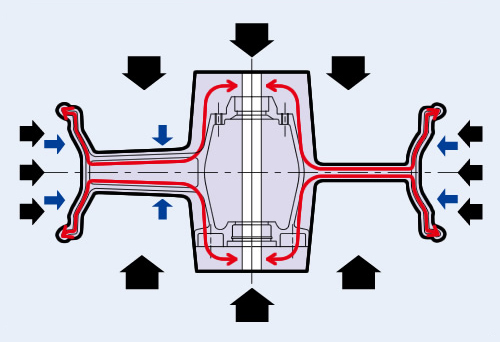

■ 鍛造プレスの方向

■ 走行中のホイールに作用する負荷(入力)方向

■ MFDの方向

多方向同時プレス鍛造法

(Total Formed Forging System)

マルケジーニはMFD特性を最大限に活用した高品質鍛造品をつくりだすために専用鍛造金型(Exclusive Mold)を用いた多方向から圧縮が可能なプレス設備により鍛造をおこなっています。

このシステムの採用によってホイールという部品の各部の性能・信頼性を高めることができるのですが、その中でも最も有効な部分はリム部分の性能向上にあります。リムに作用する基本的な負荷(衝撃・荷重)は路面からほぼ直角に入力しますが、この鍛造法によってリム部には入力方向に対して最大値を示すMFDが形成されますので、軽量化と信頼性(耐久性)を高い次元で両立することができます。